L’injection plastique a révolutionné notre façon de produire et consommer des biens quotidiens. Cette technique de fabrication, fondée sur la transformation de granulés plastiques en objets finis, a transformé radicalement les modes de production industrielle et la disponibilité des produits dans notre société. À travers une évolution constante des technologies et des procédés, cette méthode s’est imposée comme un pilier fondamental de l’industrie manufacturière moderne.

Évolution des techniques d’injection plastique

Depuis ses débuts en 1872 avec la première machine créée par John Wesley Hyatt, jusqu’aux systèmes hautement automatisés d’aujourd’hui, l’injection plastique a connu des transformations majeures. Cette méthode, qui consiste à injecter sous pression une matière plastique fondue dans un moule pour la solidifier, s’est progressivement perfectionnée pour répondre aux exigences croissantes de l’industrie des biens de consommation.

Innovations technologiques dans les procédés de moulage

Les avancées dans les procédés de moulage ont marqué un tournant décisif pour la fabrication industrielle. L’apparition des presses à injection hybrides et électriques a considérablement amélioré la précision et la répétabilité des cycles de production. Le développement de moules multi-empreintes permet désormais de produire plusieurs pièces simultanément, tandis que les technologies de capteurs intégrés surveillent en temps réel les paramètres d’injection plastique pour garantir une qualité constante. Les innovations dans la conception des vis de plastification ont aussi optimisé la fusion et l’homogénéisation des matériaux, réduisant les défauts et améliorant les propriétés mécaniques des pièces finies.

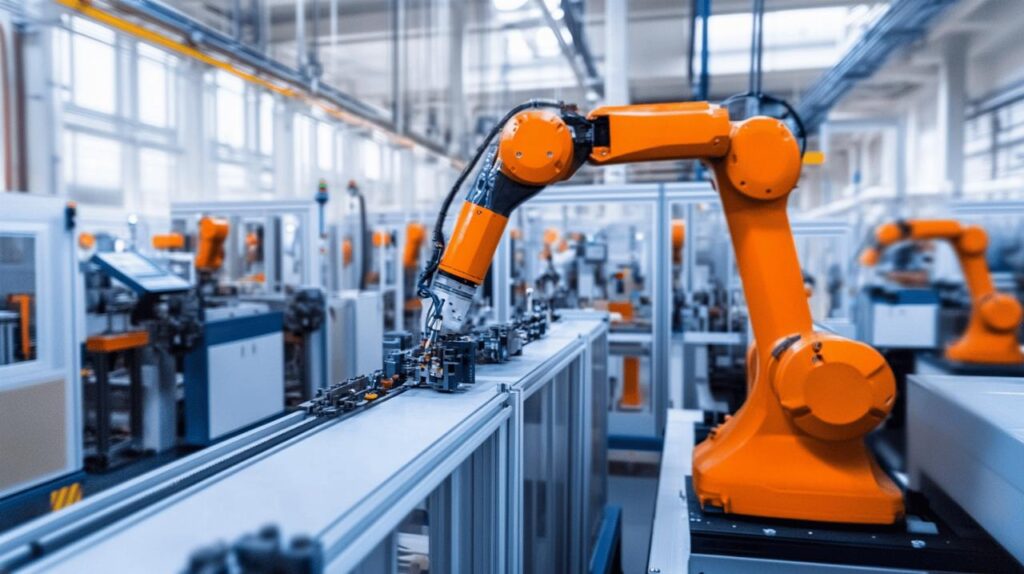

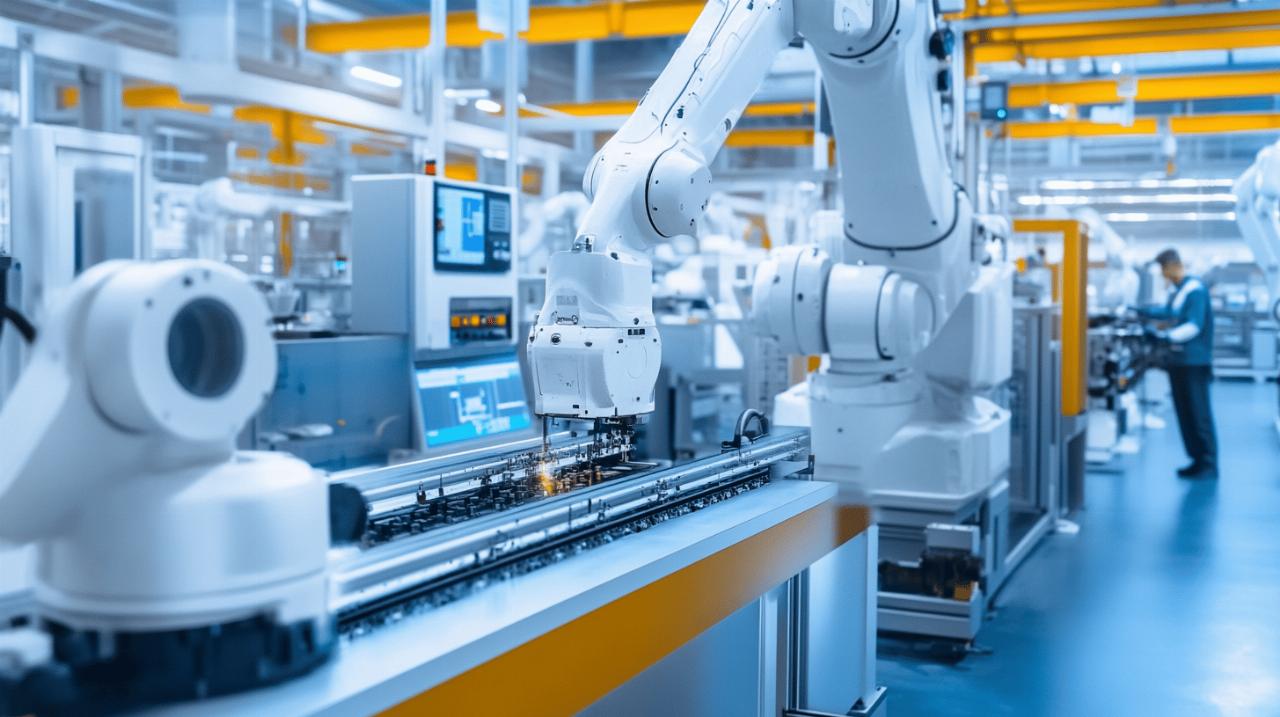

Réduction des coûts de production grâce à l’automatisation

La transformation digitale des chaînes de production a révolutionné l’économie de l’injection plastique. L’intégration de robots préleveurs et de systèmes de contrôle qualité automatisés a diminué les interventions humaines tout en accélérant les cadences. Les fabricants utilisant l’injection plastique peuvent ainsi réaliser des économies d’échelle impressionnantes sur les grandes séries, avec des coûts unitaires souvent compris entre 1 et 5 dollars pour des productions de 1 000 à 100 000 pièces. L’automatisation a également standardisé les procédures de contrôle, minimisant les variations de qualité et réduisant le taux de rebut, facteur déterminant pour la rentabilité des opérations industrielles.

Impact environnemental et durabilité

L’injection plastique, technique industrielle avec près de 70 ans d’existence dans certaines entreprises comme PA Marques, a profondément transformé la fabrication des biens de consommation. Cette méthode, qui consiste à injecter sous pression un polymère fondu dans un moule, permet la production rapide et précise de pièces diverses. Face aux préoccupations environnementales grandissantes, l’industrie du moulage par injection évolue vers des pratiques plus responsables et durables.

Développement de plastiques recyclables et biodégradables

Le secteur de l’injection plastique connaît une révolution avec l’introduction de matériaux innovants à faible impact environnemental. Les fabricants s’orientent vers des polymères recyclables ou issus de sources renouvelables pour remplacer les plastiques traditionnels dérivés du pétrole. Parmi les matériaux utilisés dans l’injection plastique, le polypropylène (PP) représente environ 38% de la production mondiale et convient au contact alimentaire, tandis que l’ABS constitue 27% du marché. La recherche s’intensifie pour développer des bioplastiques qui conservent les propriétés mécaniques nécessaires tout en se dégradant naturellement après usage.

Les entreprises spécialisées dans l’injection plastique, comme celles du groupe Quarplast, adaptent leurs équipements pour traiter ces nouveaux matériaux. Cette transition vers des plastiques plus écologiques répond aux attentes des consommateurs et aux réglementations environnementales de plus en plus strictes. L’utilisation de plastiques recyclés dans le processus d’injection réduit également l’empreinte carbone globale des produits manufacturés et diminue la quantité de déchets plastiques envoyés dans les décharges ou les océans.

Optimisation de la consommation d’énergie dans la production

La fabrication par injection plastique nécessite une quantité substantielle d’énergie, principalement pour chauffer et maintenir la matière en fusion. Les avancées technologiques ont permis de réduire cette consommation énergétique par plusieurs innovations. Les presses électriques modernes, comme celles utilisées par PA Marques, consomment moins d’énergie que les anciennes presses hydrauliques, avec des réductions pouvant atteindre 40% selon certaines études.

L’isolation thermique des équipements joue un rôle majeur dans cette optimisation énergétique. Des études montrent que l’utilisation de tuyaux isolés peut générer des économies d’énergie jusqu’à 25%. Le choix du type de robot utilisé dans la production influence aussi la consommation énergétique – un robot poly-articulé consomme 740% d’énergie de plus qu’un robot cartésien. Les fabricants investissent dans des systèmes de récupération de chaleur qui captent l’énergie thermique résiduelle pour la réutiliser dans d’autres phases du processus de production. Ces améliorations réduisent non seulement les coûts opérationnels, mais diminuent aussi l’impact environnemental global de l’industrie de l’injection plastique.